欧进水泥地面起灰防尘处理剂 适用于任何室内外需要坚硬光亮、中度耐磨水平的新旧混凝土、耐磨地坪的表面,使其防尘,耐磨损和抵御某些化学物质的侵蚀,特别应用于旧水泥地坪起尘、轻度起砂的修补处理、预防水泥地面起砂,适用于所有工厂、仓库、商场和购物中心、停车场、服务站、飞机库等。极有效地提高混凝土表面的耐久和耐磨性。

联系人:卢经理

手机:15850210512

苏州厂址:江苏省苏州市相城区金泰路8号

产品网站:www.shentouji.com

张春明

混凝土道路或地坪工程质量要求其平整、美观、耐磨、利于清扫,而且不起灰、不跑砂。但实际上许多地面工程的质量没有达到要求,致使业主不满,用户投诉.施工单位和混凝土公司互相扯皮、推委责任。我公司自1998年供应商品混凝土以来,不可避免地遇到了混凝土工程质量问题.本人曾参与处理.其中混凝土路面、地坪的起灰、跑砂比较常见。为此,结合实际对混凝土路面、地坪的起灰、跑砂原因进行分析总结。

并提出预防和处理措施。

1起灰及跑砂的原因分析

1.1混凝土强度等级偏低

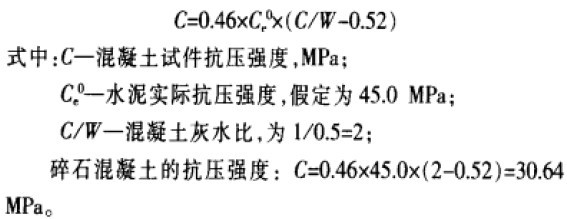

混凝土耐磨性与强度成正比关系。根据城市道路工程的有关规范.用于普通路面混凝土的单位水泥用m不应少于300 kg/m³,水灰比不应大于0.5.根据混凝土强度计算公式:

因此,正常情况下,普通路面的混凝土强度应达到C30才具备足够的抗磨性能。考虑到商品混凝土都有一定的强度富余,我们认为普通路面、地坪的棍凝土强度等级不能低于C25。但是有的施工单位由于承接的工程造价低,盲目降低混凝土标号,把很多有特殊抗磨性要求(如有叉车经过的仓库、停车场、球场等)的地坪、道路的混凝土强度降到C20,甚至C15,严重降低了混凝土的抗磨性能。

1.2配制混凝土时水灰比过大

路面混凝土规范规定配制时水灰比应小于0.5,而且要求混凝土单位用水量为150170 kg/m³。水灰比的大小直接影响砂浆的强度。水灰比过大时,混凝土中多余的游离水分缓慢蒸发,引起水泥浆面层出现无数毛细孔,使砂浆的密实性降低,强度随之下降,地面容易磨损起砂。另外,表面水分过多,混凝土地面层抹压灰时间延长至有可能超过水泥的终凝时间,造成施工地面质量无法保证。混凝土中的水除了与水泥发生水化作用外,也有部分施工单位为了赶进度或施工图方便,要求搅拌站将混凝土坍落度尽量放大,最好是自动摊平,有的甚至自己加水放大坍落度.结果造成混凝土表面大盆泌水。如2001年8月由我们搅拌站供应混凝土施工的梧桐山篮球场混凝土坍落度大、表面泌水严重是造成地面起砂的重要原因之一。

1.3粉煤灰掺量与品质的影晌

粉煤灰在道路混凝土中的应用,国内外已有大徽工程实例。我们曾做的对比试验结果是:C35道路混凝土中掺人45kg/m3粉煤灰时,混凝土的综合性能最佳,此时粉煤灰掺最为胶材量的12.0%。为此推荐粉煤灰掺量为水泥用量的8%-20%。特别是使用普通硅酸盐水泥时,粉煤灰掺最不能太大,否则早期强度低,如养护不充分,混凝土得不到充分水化.易起灰和耐磨性降低。

粉煤灰的品质也是重要的影响因素.规范规定m级粉煤灰不能用于钢筋混凝土和.C30以上路面混凝土。但目前国内的粉煤灰除经过处理的!级灰能保证品质外.n级灰质量很难保证,基本上是统灰,其活性指数达不到要求,许多粉煤灰如同砂、石粉的功能一样,仅仅是改善混凝土和易性.对混凝

土路面的性能有害而无利。另外.如直接使用湿排成团粉煤灰或受潮粉煤灰时,因搅拌不开或不均匀,从而引起起皮、空鼓等质最问题。

1.4使用细砂引起

规范要求不宜使用细砂,这不仅是因为细砂的强度低、需水量大、干缩性大.也容易造成地面开裂;也因为细砂引起保水性差.不利于地面砂浆压光;与水泥的粘结性能差.降低砂浆的强度。所以混凝土路面或地坪一旦使用细砂,地面起砂的可能性很大。2003年7月,我公司在供坪山医院停车场的混凝土地坪施工中因为砂紧张,使用了细度模数为1.8-2.0的细砂,结果造成了大面积起砂的质最问题。

1.5施工原因

商品混凝土的发展.不仅了提高混凝土的质量,改善了环境,而且提高施工效率。但由于一些单位在施工中不注重施工与养护,出了质量问题将责任推向商品混凝土供应商,由此引起一些意想不到的质量纠纷。因施工引起的原因归纳起来有以下几个方面:

1.5.1施工现场淋水、洒水过多

有的施工单位在浇筑地面混凝土之前,洒很多水淋湿模板,致使地面基础积下许多水一经振捣,许多水泌出表面:有的施工人员为便于收光、抹面,在混凝土面层随意洒很多水,致使混凝土面层水灰比增大.强度严重降低而出现起皮、跑砂现象。

1.5.2局部过振

棍凝土振捣的目的是使其密实,并便于收浆、抹面,因此不管哪种振捣设备,只要不9振,以混凝土表面平整、墓本不再冒泡、表面出现浮浆即可。但有的施工人员不按规范施工,振动棒插到一个位置不移动,而且振捣充分也不关闭.造成局郎过振,引起局部起皮、起砂。

1.5.3养护时间不够

规范规定掺粉煤灰的混凝土养护时间不少于14 d,如养护时间不够.则在干燥空气中水分不断蒸发.混凝土会减缓A至停止硬化,面层砂浆就无法达到设计强度.进而发生脱皮或跑砂等质量问题。

1.5.4压光时问没掌握好

压光过早,混凝土表面会析出水,必然影响表层砂浆强度;压光时间过迟,则会扰动或损伤水泥凝胶体的凝结结构,从而影响砂浆强度的增长,无疑会产生起砂现象。

1.5.5其它

混凝土施工中.如下雨时未扭盖,随意撤水泥粉处理等等.也是经常碰到的向题。一些许多施工单位不在愈下小雨,没有搜盖措施,一旦表面露砂,就擞水泥粉处理.结果工程完工后,用不了多久地面就起皮或跑砂。

2路面与地坪起灰或跑砂的预防措施

2.1搅拌站预防措施

搅拌站在供应路面、地坪混凝土时,应从以下几个方面采取顶防措施:

2.1.1配合比设计

搅拌站在进行配合比设计时,首先要保证水泥用量、水灰比、粉煤灰掺量、砂率等技术指标满足规范要求,不能随意增大或减小。外加剂掺量也不能过量,否则容易造成泌水。

2.1.2原材料质量控制

尽量不使用细砂,否则应增加水泥用量.以提高枯结性能;不能使用受潮的水泥和粉煤灰,因为受潮的水泥或煤灰往往因结团活性降低,不易搅拌均匀,胶结性能差,造成其强度、硬度和耐磨性都显著降低。

2.1.3坍落度的控制

在施工允许的范围内,坍落度应尽可能地小,这样才能做到降低水灰比.减少泌水。

2.2施工单位可采取的预防措施

(1)不随意往混凝土搅拌车内加水,施工路基不能有积水。更不可过量洒水做面层。其目的都是防止因增大水灰比而影响砂浆强度和抗磨性。

(2)不漏振和过振,抹面应及时.出现泌水现象不能采用撤水泥粉处理。

(3)完工的混凝土表面不能被雨淋,在混凝土终凝后应立即采取搜盖措施(比如:草袋、麻袋、塑料薄膜等);每天均匀洒水养护.始终保持很凝土处于潮湿状态。直至养护期满。

3路面和地坪起灰与跑砂的处理措施

棍凝土地面一旦起灰、跑砂,一般都要进行二次处理,处理的方法很多,一般采用以下方法:

方法1:重新浇筑处理。这是以前常用的处理办法,包括全部打掉或部分打掉,再浇一层细石混凝土.表面打磨一层水泥金钢砂。这些传统的处理方法我们曾经采用,应该说是一种人、财、物的浪费。除非混凝土表面被雨水冲刷过或特别难看必须重浇。这种处理办法也影响混凝土公司和施工单位的形象。

方法2:使用起砂处理剂。自2003年我公司遇到一糖果厂仓库地面起灰质量问题后,我们开始寻求新的处理办法。

先后分别采用107胶、环氧树脂、界面剂等材料.做了大量的试验,但都存在施工麻烦、色差明显等缺陷。后来采用专用起砂处理剂(欧进地坪渗透剂)进行处理.效果很好。其不仅施工简便,渗透、增强、提高抗磨性明显,而且色差不大,成本也低.是一种较好的处理路面起灰、跑砂的新材料。此后.又相继处理过深圳葵涌小桥桥面起砂问题.并推荐某搅拌站处理了深圳惠盐高速篮球场起灰、深圳盐田南半岛物流周转仓地坪起砂、起灰等质量问题,均得到了业主、监理、施工单位的普遍认同。下面简要介绍这种起砂处理剂的特性、功能和施工要领,以供同行参考:

(I)材料特性和功能。这是一种高渗透性的特殊树脂类聚合物。它是依靠溶剂作溶解、贮运、渗透的载体.在自重和渗透剂的作用下,通过混凝土水泥地坪凝结、硬化过程中自由水蒸发留下的孔隙和毛细管以及微细裂缝等通道向其基体内部不断渗透、深入、留驻。随着溶剂的挥发,留驻在上述通道内的聚合物经固化后能强力固结水泥水化产物及砂、石骨料等原有组分。不仅使混凝上表面层更致密和有韧性,而且使混凝土表面层的强度、抗裂和抗磨性能都有大幅提高。

(2)施工要领。这种产品在新旧路面、地坪均可使用.只要保持混凝土施工表面干净、干燥就可以。施工时用滚简、毛刷涂(也可喷涂)于混凝土面层2退,用量为0.2-0.4 kg/m2.

施工时要保持室内通风.待溶剂挥发后即可启用.不影响工期。基本无色差.如使用过量,则会出现釉化现象。

4结束语

通过对以上路面、地坪起灰、跑砂的原因分析和预防、处理措施的介绍,不难看出,混凝土路面、地坪施工中选用合格的原材料。严格按规范设计配合比、施工和养护,能有效地防止或减轻地面起灰、跑砂现象的发生。即使出现轻微的起灰、跑砂质量问题.也可以采用新型专用起砂处理剂与较经济、简便的方法进行处理,而不影响路面、地坪的使用和寿命。