(图片为欧进地坪渗透剂涂刷效果,硬度光泽度显著)

朱冬坤 林 远

(中建七局三公司 350001)摘 要:本文根据多年的施工经验,简要分析了水泥地面空鼓、起砂的主要原因,并且提出了一些防治措施。

关键词:空鼓 起砂 影响深度 粘结应力

水泥砂浆地面(以下简称面层)已长期运用于建筑工程,其工艺已相当成熟。但是,伴随其与生俱来的空鼓、起砂等质量通病却仍未能有效得到根治。甚至,随着近年来房地产热潮的到来,大型住宅项目日益增多,在过度追求进度的大环境下,往往忽略了对质量细节管理的把握,导致部分小区项目出现大面积地面空鼓、起砂现象,影响建筑使用功能,业主投诉增多,给参建单位带来了负面影响。

为此,笔者通过对多个项目水泥砂浆地面施工过程进行调查、研究,详述了水泥砂浆地面空鼓、起砂的现象及产生的主要原因,并提出相应的预防措施,供同仁参考,希望能有利于水泥砂浆地面主要质量通病的防治。

1 质量通病现象

1·1 水泥砂浆地面空鼓现象

地面空鼓多发生于面层和基层之间,用小锤敲击有空鼓声。使用一段时间后,容易开裂。严重时大片剥落,破坏地面使用功能。通过调查,汇总了常见的空鼓部位如下:

①墙脚、柱脚等凸出构件根部地面200mm范围内;

②地面高低差部位上口150mm范围;

③分仓缝形成区块的中间部位;

④建筑阳台门、临时通道口等施工操作频繁区域。

1·2 水泥砂浆地面起砂现象

面层表面粗糙、光洁度差、颜色发白、不坚实。使用过程,随着走动次数增多,砂粒逐步松动,露出松散的水泥和砂子。起砂分为局部起砂和大面积起砂.

2 质量通病原因分析

2·1 空鼓原因分析

根据多年来的工程实践,我们归纳了以下两种导致空鼓的主要原因:

2·1·1 地面基层处理不到位

①基层面垃圾处理不干净

经过结构施工和装饰装修施工,基层表面残留的杂质主要为结构施工漏浆产生的浆膜和装饰施工过程的落灰(水泥砂浆)。

浆膜与基层粘结强度较高,不易清理,且表面光滑密实,难于与面层粘结,在面层与基层之间形成一道隔膜,使面层无法有效与基层粘结。

落灰材质较为松散,强度低,与基层粘结力很小,在外荷载或面层内部应力的作用下极易与基层脱离,产生空鼓。

②基层面清洗不到位

面层施工时,基层表面不浇水湿润或浇水不足,过于干燥。铺设砂浆后,由于基层迅速吸收水分,导致砂浆失水过快而强度不高,致使面层与基层粘结不牢。同时,干燥的基层未冲洗,表面的粉尘难于扫除,对面层起到一定的隔离作用。

基层表面冲洗后,存在的积水现象没排除。在铺设面层后,积水部分水灰比突然增大,影响面层与基层之间粘结。同时,地面冲洗时,粉尘常聚集在板高低差部位上口及通道口等部位,易引起带状的小面积空鼓。

③结合层[1]材料施工不到位

在面层施工之前,常为了增强面层与基层之间的粘结力,需涂刷结合层。

若采用刷浆法[2],如果刷浆过早,铺设面层时,所刷的水泥浆已风干硬结,不但没有粘结力,反而起了隔离层的作用。这种现象类似于结构漏浆产生的浆膜。

扫浆法[2]

若采用先撒干水泥面后浇水(或先浇水后撒干水泥面)的扫浆法[2],由于干水泥面不易撒匀,浇水也有多有少,容易造成干灰层、积水坑,成为日后面层空鼓的潜在隐患。

由此可见,地面基层处理不到位是面层空鼓产生的直接原因。

2·1·2 作用力的影响

与面层产生空鼓有关的作用力分为两种:面层内部温度应力和外部荷载。面层施工完后,当内部温度应力、外部荷载等发生变化时,面层及基层将发生变形,这将使交接面力的平衡受到影响。当作用力超过交接面粘结应力,必将导致面层与基层脱离,形成空鼓。以下对两种作用力分析如下:

①外部荷载影响

外部荷载是动荷载,其作用过程是对交接面的一个扰动过程。反复的荷载作用使得面层与基层脱离。施工过程常体现为:过早上人上料。

在工程使用功能没改变的情况下,外部荷载值较交接面粘结应力设计值小,正常情况是不会对空鼓产生影响。但是,若面层养护不够就上人,或因基层处理不到位而降低了粘结应力,则,外部荷载将促使空鼓出现、扩大。

②温度应力影响

随着温度变化,在面层内产生均匀分布的温度应力。当面层中出现较小的空鼓时,温度应力将在空鼓周边形成应力骤增现象———应力集中[3],致使空鼓周边力的平衡受到破坏,形成新的空鼓,从而加大了空鼓面积,直至空鼓范围内的变形(拱起、开裂)满足温度应力的变形要求。

该应力导致的空鼓范围与面层分仓缝的间距有关,分仓缝间距越大,空鼓的面积也越大。若温度应力作用前,面层存在不连续的小面积空鼓,在应力作用过程,小面积空鼓将不断贯通,形成大面积空鼓。

由此可见,作用力促进了地面空鼓的形成,在地面空鼓形成过程起了“催化剂”的作用。同时,经过调查,我们不难发现,作用力是导致空鼓面积扩大的主要原因。

2·2 地面起砂的原因

根据起砂现象,进行原因分析,归纳了以下三种导致起砂的主要原因:

2·2·1 材料问题

①水泥:

所用的原材料为过期、存储不善而受潮或小厂劣质水泥,大大降低了面层的强度和耐磨性能。

②砂

砂的粒径太小或砂的含泥量过高,使水泥砂浆的强度大幅度降低。

③半成品

半成品的水灰比过大,易出现离析,一经使用就会磨损,露出砂来。

2·2·2 压光工艺

①时间掌握

合理的压光时间应该在面层终凝前进行。压光过早,水泥的水化作用刚开始,压光操作将把游离的水分挤出到表面,导致内部缺水。

压光过迟,砂浆已终凝,不但抹压操作困难,而且会扰动已经硬化的表面。加上表层砂浆为初抹后较松散状态下凝结形成,密实度较差,导致保水性差,若养护不注意,地面强度很难保证。

②工具运用

与压光工艺密切相关的工具主要是木抹子和铁抹子。压光过程先采用木抹子压平,后用铁抹子收光。两者在压光过程的作用分别阐述如下:

木抹子的作用是在地面终凝前的最后收平,修正初平的缺陷及施工操作过程的脚印等。同时,也是对地面的一次抹压过程,保证表层地面内部的密实。但是,由于木抹子材质为亲水性材料,在收平过程会带动表层砂浆,使其仍处于松散状态。

铁抹子材质为憎水性,其作用为作为木抹子的辅助,对水泥砂浆表面进行压实抹光的过程,保证表面的密实性,保证了强度和保水性。

2·2·3 养护影响

水泥的水化作用必须在潮湿的环境下才能进行。面层完成后,如果养护天数不够,在干燥环境中面层水分迅速蒸发,水泥的水化作用就会受到影响,减缓硬化速度,严重时甚至停止硬化,致使水泥砂浆脱水而影响强度和抗磨能力。

同时,若养护未根据项目具体情况实施,例如,未考虑项目所处地区风大,未考虑门窗部位风大等,表层水分蒸发很快,未进行局部加强养护,也易引起起砂。

3 预防措施

通过以上的分析,采取如下的措施可以有效的防止面层空鼓和起砂:

3·1 预防空鼓的措施

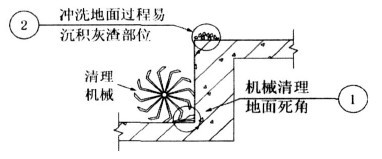

①基层面垃圾多采用机械清理,由于机械本身的局限,墙脚、柱脚等凸出构件根部阴角附近的垃圾往往清理不到,形成薄弱环节。地面清理过程应认真对待。

②基层面冲洗过程,应认真清理沉积在地面高低差部位上口的渣子。

③面层施工前1-2小时,应对基层认真进行浇水湿润,使基层具有清洁、湿润、粗糙的表面。

④素水泥浆结合层在调浆后应均匀涂刷,不宜采用先撒干水泥面后浇水的扫浆方法。刷素水泥浆应与铺设面层紧密配合,严格做到随刷随铺。铺设面层时,如果素水泥浆已风干硬结,则应铲去重新涂刷。

⑤分仓缝间距应小于4m×4m。

⑥合理安排施工顺序,加强成品保护,避免过早上人。

3·2 预防起砂的措施

①所用的水泥品种规格、标号必需符合设计和规范的要求,除应有出厂合格证及进场检验报告。

②拌制水泥砂浆,应采用过筛的中砂,并用清水冲洗,其含泥量不得大于3%。并除去有害物质。

③用于地面面层的水泥砂浆的稠度不应大于3·5cm(以标准圆锥体沉入度计)。

④认真控制压光工艺,确保面层强度。

⑤面层压光后,一般在24小时后进行撒水养护。地面养护一定要按规范和操作规程进行。在水泥砂浆终凝后,立即在面层上用塑料薄瞙等材料进行覆盖、洒水养护不等少于7天,交付使用不得小于15天。

⑥认真控制地面平整度,避免出现地面不平、脚印等现象。

⑦合理安排施工顺序,加强成品保护,避免过早上人。

4 结束语

水泥砂浆地面质量通病的预防应注重过程控制,实施隐蔽验收及旁站监督制度,建立切实可行的管理制度,以保证预防措施的实施。笔者通过工程实践,确实有效地降低了质量通病出现的几率,减少了业主投诉率,也为工程创优奠定了基础。

参考文献

[1] GB50209-2002,建筑地面工程施工质量验收规范[S]·中国计划出版社·P2

[2]彭圣浩·建筑工程质量通病防治手册[M]·中国建筑工业出版社·P514

[3]孙训方,方孝淑,关来泰·材料力学[M]·高等教育出版社·P41