透水地坪罩面剂,双丙聚氨酯密封剂首选邦伟建材BW303,耐黄变性能好,使用进口固化剂。

作者机构】 绵阳职业技术学院;四川省非金属复合与功能材料重点实验室-省部共建国家重点实验室培育基地

【来 源】 《新型建筑材料》 2017年第3期P16-19页

【分 类 号】 TU528.2;|TU528.37

【分类导航】 工业技术->建筑科学->建筑材料->非金属材料->混凝土及混凝土制品->轻质混凝土

【关 键 字】 透水混凝土 抗压强度 骨料粒径 硅灰

【摘 要】 研究了硅灰掺量、骨料粒径、骨胶比等参数对透水混凝土的抗压强度、孔隙率和透水系数的影响,确定了高强度透水混凝土的最佳配比。结果表明:骨料粒径为5~10 mm的透水混凝土强度最高;当硅灰掺量达到15%时,透水混凝土的强度最高,相比于对照组的7 d和28 d抗压强度分别提高了32.3%和27.7%,而孔隙率随着硅灰掺量的增加持续降低;随着骨胶比从2.6增大到3.8,透水混凝土的抗压强度逐渐降低,孔隙率和透水系数逐渐升高。

0 引言

透水混凝土具有多孔、轻质、透水、透气的特点,在缓解城市“热岛效应”、吸声降噪、减少雨水引起的地表径流等方面发挥着重要作用,被认为是一种环境友好型材料[1-2]。近年来,国家大力提倡“海绵城市”的建设,为透水混凝土的应用起到了积极的推动作用。根据CJJ/T 135—2009《透水水泥混凝土路面技术规程》的规定,透水混凝土路面的透水系数不能低于0.5 mm/s。为了满足透水要求,必须在混凝土内部预留大量孔隙,这使得强度难以提高,制约了透水混凝土的推广应用[3-4]。目前,工程上使用的透水混凝土抗压强度普遍低于30 MPa。本文采用硅灰和复合硅酸盐水泥作为复合胶凝材料,并从骨料粒径、硅灰掺量、骨胶比等方面进行了实验研究,探讨了各因素对透水混凝土性能的影响,确定了高强度透水混凝土的最佳配比。

1 实验

1.1 原材料

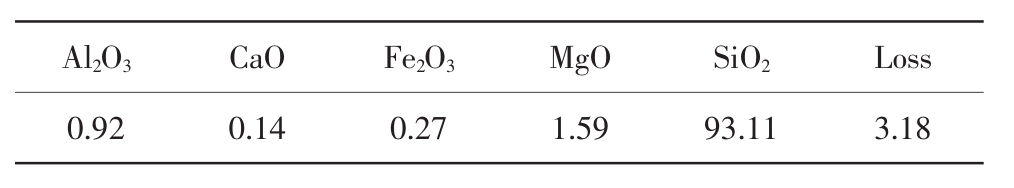

(1)硅灰:成都中亚特科技发展有限公司提供,密度2.2 g/cm3,比表面积(BET法)20.3 m2/g,化学成分见表1,SEM照片见图1。

表1 硅灰的化学成分 %

图1 硅灰的SEM照片

(2)水泥:P·C42.5R级,四川双马水泥股份有限公司提供,密度2.96 g/cm3,比表面积361 m2/kg,基本性能指标见表2。

表2 水泥的基本物理力学性能

(3)花岗岩碎石:绵阳市涪城全兴砂石建材厂提供,粒径分别为2.5~5 mm、5~10 mm、10~15 mm,15~20 mm。

(4)聚羧酸减水剂:四川三三科技有限责任公司提供,固含量46%,减水率25%。

(5)胶粉:醋酸乙烯-乙烯共聚物类可再分散乳胶粉,广东龙湖科技股份有限公司提供。

(6)拌合水:自来水。

1.2 实验方法

1.2.1 配合比设计

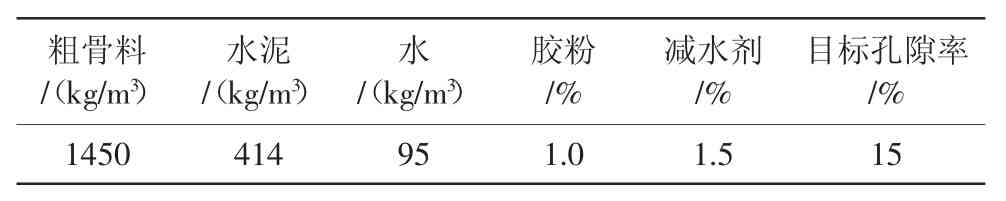

采用体积法进行配合比设计,并进行试拌,对配合比进行微调,得到如表3所示的基础配比。水灰比按0.23计,减水剂的使用能保证在较低的水灰比下,新拌混凝土具有较好的工作性,而胶粉能改善浆体与骨料的粘结,减水剂和胶粉的掺量均按占胶凝材料的质量计算。采用固定掺量法,在表3的基础上分别改变骨料粒径、硅灰掺量和骨胶比,研究各因素对透水混凝土性能的影响,从而确定高强度透水混凝土的最佳配比。

表3 透水混凝土的基础配比

1.2.2 成型工艺

透水混凝土属于干硬型混凝土,要控制浆体的流动性,以免出现“封底”现象;其强度主要由骨料强度、骨料与胶凝材料的粘结强度和胶凝材料的强度三者共同提供,而骨料与胶凝材料的粘结强度是薄弱环节。因此,在成型的时候要求骨料表面能形成一层均匀的胶凝材料包裹层,并且胶凝材料不宜过于粘稠。

透水混凝土成型工艺为:首先将骨料加30%水搅拌20 s,然后加入水泥、硅灰和胶粉搅拌40 s,最后加入余下的70%水和减水剂再搅拌120 s,装模、振实、找平表面,在标准条件下养护24 h后脱模,然后在标准条件下养护至测试龄期进行性能测试。

1.2.3 测试方法

参照GB/T 50081—2002《普通混凝土力学性能试验方法标准》对透水混凝土进行养护和7 d和28 d抗压强度测试,试块尺寸为100 mm×100 mm×100 mm。

透水系数测试方法参照GB/T 25993—2010《透水路面砖和透水路面板》。采用排水法测试孔隙率。

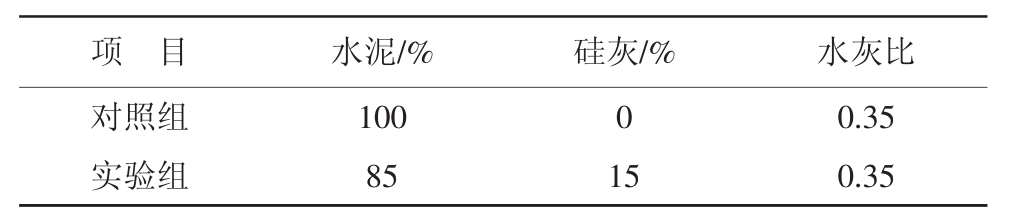

为了研究硅灰的增强机理,按表4所示的配比制备净浆,标准养护7 d后进行XRD和SEM测试。

表4 净浆试件的配比

2 结果与分析

2.1 骨料粒径对强度和孔隙率的影响

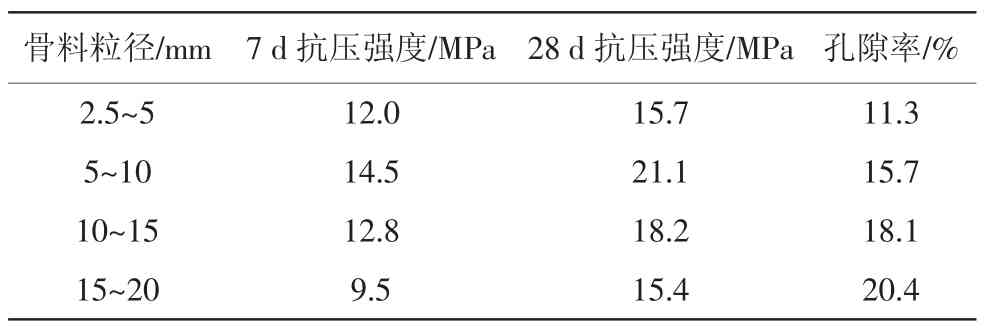

在基础配比中改变骨料的粒径,测试透水混凝土的抗压强度和孔隙率,结果如表5所示。

表5 骨料粒径对透水混凝土强度和孔隙率的影响

由表5可见,随着粗骨料粒径的增大,透水混凝土的7 d、28 d抗压强度均呈现出先升高后降低的趋势,骨料粒径为5~10 mm时透水混凝土的抗压强度最高。这是因为,相比于粒径大的骨料,较细的骨料比表面积较大,而胶凝材料的量有限,所以使得骨料表面的包裹层相对较薄,骨料之间的粘结力弱,所以强度较低。而在大粒径骨料的透水混凝土中,虽然骨料表面的包裹层较厚,但骨料之间的接触面积偏小,孔隙率高,难以承受较大的破坏力。随着粗骨料粒径的增大,透水混凝土的孔隙率逐渐升高。综合考虑,优选粒径为5~10 mm的骨料进行后续实验。

2.2 硅灰掺量对强度和孔隙率的影响

硅灰等量取代水泥后,对透水混凝土强度和孔隙率的影响如表6所示。

表6 硅灰掺量对透水混凝土强度和孔隙率的影响

由表6可见,随着硅灰掺量增大,透水混凝土的7 d、28 d抗压强度先提高后降低,当硅灰掺量为15%时抗压强度达到最高,7 d、28 d抗压强度较未掺硅灰的分别提高了32.3%和27.7%。当硅灰掺量超过15%时,强度出现下降趋势。说明内掺硅灰能有效提高透水混凝土的强度,但存在最佳掺量。孔隙率随着硅灰掺量的增加逐渐降低,因为硅灰密度比水泥小,等质量取代水泥后,胶凝材料的体积增大,填充了大量孔隙。

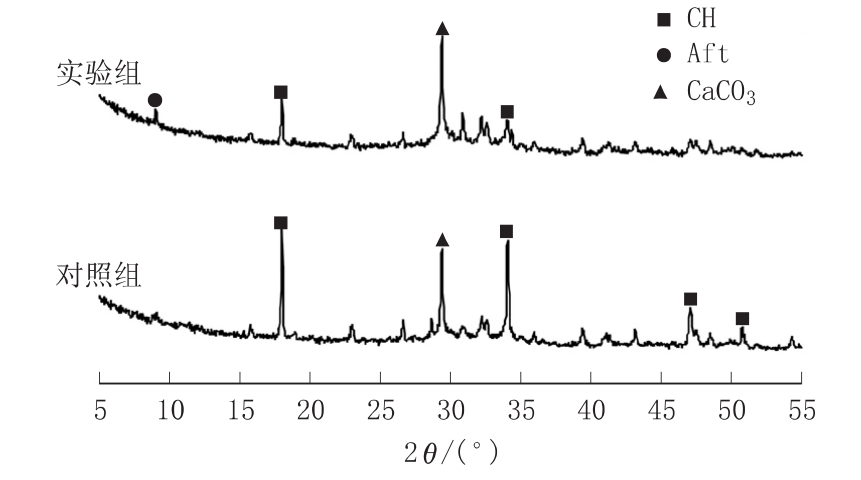

对照组和实验组净浆的XRD图谱如图2所示,SEM照片如图3、图4所示。

图2 对照组和实验组净浆的XRD图谱

从图2可以看出,净浆水化7 d后,对照组中的Ca(OH)2峰明显比实验组高,说明掺入硅灰消耗了体系中的Ca(OH)2。硅灰中含有大量的非晶态活性SiO2,能与水泥水化生成的Ca(OH)2反应生成水化硅酸钙凝胶,即二次水化,从而加强骨料与浆体的粘结力[5-7]。

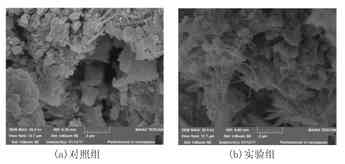

图3 对照组和实验组净浆的SEM照片(×5000)

图4 对照组和实验组净浆的SEM照片(×20 000)

由图3、图4可以看出,将水泥石放大5000倍后,对照组中出现了少量的絮状水化产物,但分布不均匀;而实验组中的絮状产物较多,分布较均匀。进一步放大到20 000倍后可以观察到,对照组中以团状和粒状产物为主,并且还有少量的纤维状产物;实验组中也存在团状和粒状的水化产物,并且大量的纤维状物质从团状物质中延伸出来,相互搭接,为水泥石提供了足够的强度。从图1的硅灰SEM照片可以看出,硅灰颗粒呈规则的球形,且颗粒尺寸都处于纳米级别,在胶凝材料的水化过程中,硅灰微粒能起到良好的物理填充作用,从而使体系更致密[8],也对提高强度起到了积极的作用。

2.3 骨胶比对强度、孔隙率和透水系数的影响

骨胶比即骨料与胶凝材料的质量比,骨胶比越大胶凝材料越少,浆体对骨料的包裹层越薄;骨胶比过小,说明胶凝材料的量多,骨料表面的包裹层越厚。骨胶比过大或者过小,都会影响新拌混凝土的均匀性,并且会对孔隙率造成影响,因此选择合适的骨胶比极其重要。固定硅灰掺量15%,研究骨胶比对透水混凝土强度、孔隙率和透水系数的影响,结果如表7所示。

表7 骨胶比对透水混凝土强度、孔隙率和透水系数的影响

由表7可见,随着骨胶比的增大,透水混凝土的7 d、28 d抗压强度逐渐降低、孔隙率升高、透水系数也逐渐增大。当骨胶比较小时,骨料填充在胶凝材料中,透水混凝土的强度主要由胶凝材料提供,所以强度较高,但胶凝材料填充了大量的孔隙,使得孔隙率偏低,透水效果差。而骨胶比太大时,相当于胶凝材料填充在骨料之间,浆体对骨料的包裹差,体系存在较多的孔隙,但同时强度下降也非常明显。综合考虑,确定骨胶比为2.9时,强度较优,并且孔隙率基本满足设计要求,透水系数达到1.3 mm/s。

通过对骨料粒径、硅灰掺量和骨胶比的实验研究,得到了高强度透水混凝土优化配合比见表8,按此配合比制备的透水混凝土28 d抗压强度为37.3 MPa,孔隙率为15.2%,透水系数为1.3 mm/s。

表8 高强度透水混凝土的优化配合比

3 结论

本文研究了骨料粒径、硅灰掺量和骨胶比对透水混凝土强度、孔隙率和透水系数的影响,制备得到了28 d抗压强度为37.3MPa,孔隙率为15.2%,透水系数为1.3 mm/s的高强度透水混凝土。

(1)随着骨料粒径的增大,透水混凝土的孔隙率逐渐增大,强度先提高后降低,骨料粒径为5~10 mm的透水混凝土强度最高。

(2)随着硅灰掺量增大,透水混凝土的7 d、28 d抗压强度先提高后降低,当硅灰掺量为15%时抗压强度达到最高,7 d、28 d抗压强度较未掺硅灰的分别提高了32.3%和27.7%;而孔隙率持续降低。微观分析发现,采用适量硅灰取代水泥后,促进了胶凝材料的二次水化,使水化产物增多,从而提高了透水混凝土的强度。

(3)随着骨胶比从2.6增大到3.8,透水混凝土的抗压强度逐渐降低,孔隙率和透水系数逐渐升高。综合考虑,确定骨胶比为2.9时,强度较优,并且孔隙率基本满足设计要求。

参考文献:

[1]高润东,李向民,许清风,等.聚丙烯仿钢纤维(PPTF)透水混凝土试验研究[J].新型建筑材料,2015(3):1-3,42.

[2]宋中南,石云兴.透水混凝土及其应用技术[M].北京:中国建筑工业出版社,2011.

[3] Lian C,Zhuge Y,Beecham S.The relationship between porosity and strength for porous concrete[J].Construction and Building Materials,2011,25(6):4294-4298.

[4] Lim E,KH Tan,TF Fwa.High-strength high-porosity pervious concrete pavement[J].Advanced Materials Research,2013,723(8):361-367.

[5] 杨坪,彭振斌.硅粉在混凝土中的应用探讨[J].混凝土,2002(1):11-14.

[6] Ksenija Jankovic'a,Srboljub Stankovic',Dragan Bojovic',et al. The influence of nano-silica and barite aggregate on properties of ultra high performance concrete[J].Construction and Building Materials,2016,126:147-156.

[7] Mo Alkaysi,Sherif El-Tawil,Zhichao Liu,et al.Effects of silica powder and cement type on durability of ultra high performance concrete(UHPC)[J].Cement and Concrete Composites,2016,66:47-56.

[8] 阎培渝,张波.以不同形态硅灰配制的高强度混凝土的力学性能[J].硅酸盐学报,2016,44(2):196-201.