硬化耐磨地坪用干粉砂浆(商品名为地坪硬化剂)是由非金属或金属骨料与特种水泥及其它掺合料和外加剂组成,与混凝土或砂浆表面结合为一体的整体施工材料。在底层未干时均匀干撒于混凝土或砂浆基材表面,加以镘刀抹平,使硬化地面粉与底层混凝土结合为一体,再对表面加以打磨、抛光而生产高强的表面,成为薄型或重载型耐磨硬化地坪[1]。多用于需耐磨且防尘的工业地面,例如:仓库、码头、厂房、停车场、维修车间、车库等。由于水泥砂浆属多孔结构非均质脆性材料,在硬化过程中,存在脆性大、拉压强度比低、干缩变形大、延伸率低、抗裂性差、粘结强度低、防渗性、耐蚀性差等缺陷,致使普通水泥砂浆地坪普遍存在开裂、表面粉化、起皮等现象,降低了材料的使用寿命。因此国内外的相关研究中均采用聚合物对水泥砂浆进行改性的方法来提高水泥砂浆的性能。大量试验证明普通水泥砂浆中引入聚合物乳液、可再分散聚合物粉末等聚合物基添加剂后,会引起水泥砂浆性能一系列的变化,诸如抗折强度提高、刚性减弱、柔性增强、变形能力提高、抗渗性增强、粘结强度提高及耐久性提高等。但是同时也带来抗压强度下降、干缩值增加的问题,尤其在单掺纤维素醚时此种现象更为明显[2]。笔者从提高砂浆强度、降低干粉砂浆干缩入,研制了复合聚合物添加剂,并进行了配合比的优化,提高了地面硬化剂的综合性能,并在工程应用中取得了良好效果。

1原材料

地坪硬化剂对原材料的要求比较严格,根据工程需要可选择金属集料或非金属硬磨集料以提高材料的整体耐磨性能;胶凝材料多选择高性能的硅酸盐水泥,以提高对集料的胶结性能及地坪表面致密度;色粉要求有较高的大气稳定性,与水泥基体相容性好,遮盖力强。另外,聚合物添加剂应使材料具有较好的韧性、提高材料的强度、改善材料的抗裂性能。本试验所用原材料如下:(1)石英砂,两种粒径,分别1.25 mm和0.625 mm,堆积密度分别为1 333 kg/m3和1 272 kg/m3,表观密度为2 632 kg/m3;(2)硅酸盐水泥,P·II 52.5级;(4)铁绿色粉,一级;(5)复合添加剂,自制,主要成分为高效减水剂、可再分散乳胶粉、硅灰石粉、粉煤灰、矿粉等,具有减水、抗裂等功能。

2集料的级配试验

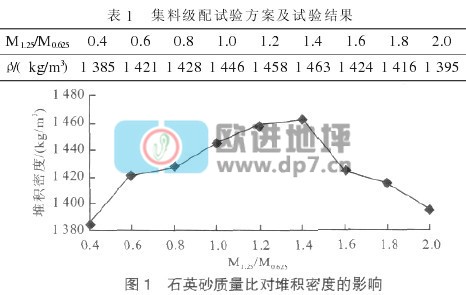

集料的级配对材料的强度、工作性、耐久性有着较大的影响,将两种粒级石英砂以不同质量比(M1.25/M0.625)进行混合,测试其堆积密度(ρ'),并选择最大堆积密度所对应的比例对两种粒级石英砂进行掺配,可使地坪硬化剂在固定胶凝材料用量的基础上尽量致密并减少干缩。试验结果见表1。如图1所示,混合后的集料堆积密度随M1.25/M0.625的变化而呈抛物线规律变化,其最大点位于M1.25/M0.625为1.4处,最大堆积密度为1 463 kg/m3。

3复合添加剂的对砂浆性能的影响

3.1复合掺合料的制备

水泥砂浆中掺入超细粉煤灰和矿渣微粉,不仅可以提高砂浆的综合性能,而且有着积极的社会效益。单掺粉煤灰使砂浆的早期强度明显下降,但后期强度有较大增长,甚至超过不掺粉煤灰的砂浆。矿粉单独使用时,对早期强度影响不大,后期强度有很好的增长,但掺入矿粉后,砂浆的自收缩有可能增大,矿粉越细,自收缩越大。将粉煤灰和矿粉复合混磨,可以获得对砂浆性能的有效改善,而且粉煤灰和矿粉的二次水化作用物理填充作用可以提高砂浆的密实度,同时可弥补由于单掺聚合物胶粉所导致的强度下降[2]。天然硅灰石粉具有较好的纤维形态,有研究表明一定掺量的硅灰石粉可提高水泥胶砂试件的抗折强度[3]。另外,考虑到上述材料的添加有可能使干粉砂浆的收缩增加,为此在复合掺合料中掺入膨胀组分。将粉煤灰、矿渣粉、天然硅灰石粉及膨胀组分进行混磨,过筛,形成复合掺合料,其性能见表2。

3.2复合添加剂的组成

复合添加剂由高效减水剂(UNF-5)、可再分散乳胶粉及复合掺合料组成。由于地面硬化剂施工时,单位面积的用水量是固定的,加入高效减水剂,可提高水的利用效率,从而使施工性能得到改善。甲基纤维素醚和可再分散乳胶粉是建筑砂浆常用的掺合料,前者可再砂浆中引入气泡,改善和易性,提高粘结力,但可使水泥水化率降低近40%,强度损失明显;后者不明显引气,强度虽然也有损失,但不明显,水化率降低只有14%[4]。故在本试验选择可再分散乳胶粉,可在水化产物的孔隙中形成聚合物网络从而提高材料的粘结性能[5-6]。本试验选用德国瓦克VINNAPASRE5011L醋酸乙烯酯/乙烯共聚胶粉,其性能指标见表3。

3.3复合添加剂对地面硬化剂强度的影响

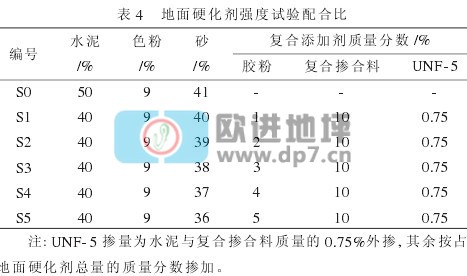

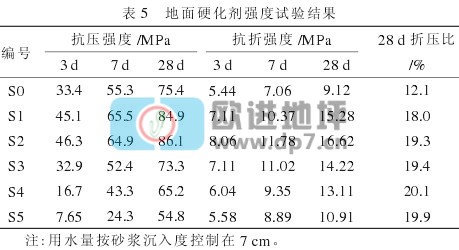

地面硬化剂强度试验的配合比见表4。试件的成型按JC/T 906—2002《混凝土地面用水泥基耐磨材料》中有关规定进行。砂浆成型后先在温度(20±3)℃、相对湿度80%以上的条件下湿养护2d,再放入(20±1)℃的水中养护5d,之后置于(20±3)℃、相对湿度60%的条件下养护21d。按GB/T17671—1999《水泥胶砂强度检验方法(ISO法)》进行强度试验,结果列于表5中。

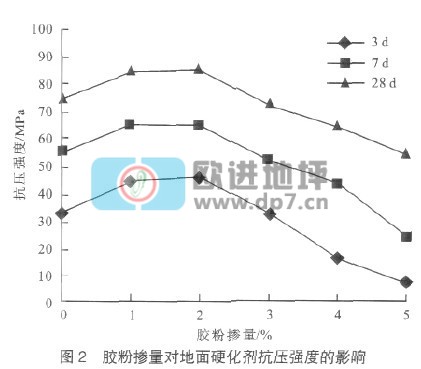

(1)如图2所示,随胶粉掺量的增加,地面硬化剂各龄期抗压强度变化趋热大致相同,抗压强度有上升阶段,随后下降。当胶粉掺量为1%、2%时,28d抗压强度可提高12.3%~14.2%,可以认为复合添加剂中的减水组分抑制了由于胶粉的高需水量对强度所形成的不利作用,同时复合掺合料中微粉效应及二次水化效应可增加材料的也对强度的增长起到了积极的作用。当胶粉掺量为3%、4%、5%时,抗压强度逐渐下降,甚至低于空白试件,此时在复合添加剂其它组分不变的情况下,胶粉的需水量造成水灰比增大,与其抑制水化的性能共同作用下,使抗压强度明显下降。

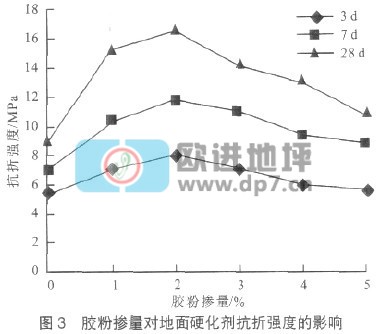

(2)如图3所示,随胶粉掺量的增加,各龄期的抗折强度均有先增加后降低的趋势,当胶粉掺量为2%时达到最高点,28 d抗折强度可提高77%,当胶粉掺量为5%时,也比空白试件抗折强度略高。相对于抗压强度,胶粉对抗折强度的贡献更为显著,胶粉的掺加,有助于材料粘结性能的提高,同时复合掺合料的天然硅灰石粉因其纤维增强作用也可使抗折强度有所提高。

(3)如图4所示,28d折压比随胶粉掺量的增加呈上升趋势,当胶粉掺量为1%、2%时折压比快速增长,超过3%的掺量时,折压比增长缓慢,折压比可提高64.5%。可以认为适当掺量的胶粉可明显地改善地面硬化剂的韧性。

从强度试验可以看出,合理的胶粉掺量与复合掺料配合使用,可以显著改善地面硬化剂的力学性能。复合添加剂中的胶粉掺量在1%~2%时较为合理,其抗压强度、抗折强度均有不同程度的增长,可保证材料的强度不损失。同时折压比增长达到59.5%,可以使硬化地坪具有较好的变形能力,减少裂缝的出现。

3.4复合添加剂对地面硬化剂收缩性能的影响

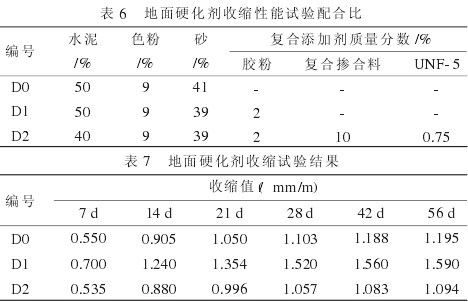

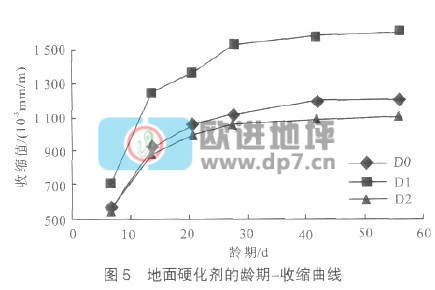

根据强度试验的结果,收缩性能试验确定胶粉掺量为2%,考察单掺及复合掺加两种方式,试验方法参照JGJ/70—90《建筑砂浆基本性能试验方法》进行,材料的组成见表6,试验结果见表7及图5。试验结果表明单掺胶粉地面硬化剂的收缩明

增大,将复合掺合料与胶粉配合使用则各龄期收缩值均有所降低,相对于空白试样,56 d收缩值下降了8.5%,表明复合添加剂的使用可降低地面硬化剂的收缩性能,可在一定程度上改善硬化地坪的抗裂、抗渗性能。

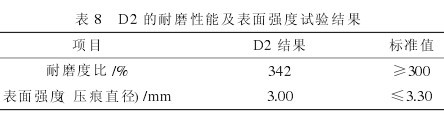

3.5地面硬化剂的耐磨性能及表面强度

根据上述试验,以D2的配合比进行耐磨性能及表面强度试验,按JC/T 906—2002《混凝土地面用水泥基耐磨材料》中规定进行,测试结果见表8。

4结论

(1)硬化耐磨地坪干粉砂浆添加剂由可再分散乳胶粉、复合掺合料、UNF-5高效减水剂按合理配合比构成。推荐掺量为英砂39%,胶粉2%,复合掺合料10%,UNF-5外掺0.75%。

(2)以1.25 mm及0.625 mm两种粒径石英砂作为耐磨集料,其合理掺配合比例为1.4∶1。

(3)复合添加剂的使用,可使地面硬化剂28 d抗压强度提高13.4%,28 d抗折强度提高77%,折压比提高64.5%。

(4)复合添加剂的使用,可降低地面硬化剂的收缩,56 d收缩值可降低8.5%。

(5)配合比为D2的地面硬化剂耐磨性、表面强度、抗压强度、抗折强度等指标均超过JC/T 906—2002《混凝土地面用水泥基耐磨材料》中相关规定。

欧进地坪http://www.dp7.cn