地面起砂可使用欧进地坪渗透剂处理

凡以水泥作胶结料的水泥砂浆、混凝土、水磨石等地面面层,习惯上称水泥类地面。水泥类地面具有强度高、刚性好、取材容易、造价适中、施工及维修方便等优点,它在我国工业建设中得到最广泛的应用。据机械工业部对215个机械工厂车间、工段的调查统计,水泥类地面约占90%,详见表1。调查表明,除水磨石面层外,各种水泥类面层存在不同程度的起灰、起砂现象,不仅有碍人体卫生,而且影响仪器设备的使用寿命,影响零件的加工精度或产品质量,水泥地面的上述弊端,使其应用范围受到限制。如何扬其所长,避其所短,保持水泥类地面广泛而经济的实用价值,实属亚待解决的课题。《工业建筑地面设计规范》修订组,在调查研究的基础上,已将各地防止水泥地面起灰的有效措施和几种新型的水泥地面类型列人规范,现分别介绍如后。

一、防止水泥类面层起灰的主要措施实地调查发现,常用的水泥砂浆、混凝七、细石混凝上面层,有的表面光洁并不起灰,有的稍有起灰、起砂现象,有的表面毛糙起灰十分严重,用户反映:“有扫不尽灰砂”。分析成功与失败的原因,主要取决于下列三点。

1.选材

应选用400号以上的普通硅酸盐水泥,其质量应符合“国标”(GB)175一77的规定。矿渣硅酸盐水泥由于泌水性大,不宜采用。

对已经受潮结块或过期失效的水泥,更不应采用。砂石骨料应控制其含泥量,一般不应大于2%。细骨料应选用中砂或粗砂,不应采用细砂,工程实践已经证明,凡采用粒径过细的砂(如重庆地区特细砂)或采用含泥量过高的砂(如贵州地区山砂),无论配比和施工如何,地面均有起灰、起砂现象。这是由于砂在水泥石中被水泥的水化生成物一水泥凝胶包裹而固定,粒径大的砂子,山于表而积大,被包裹的水泥凝胶也就多,砂子相对固定得牢靠;而粒径小的砂子,由于表面积小,被包裹的水泥凝胶也就少,砂子相对固定得不够牢;若作用同样大小的康擦力,细砂因其锚固力小,易被康擦力所克服,即“起砂”了;中粗砂因其锚固力大,不易被摩擦力所克服,即不致起砂。但不可由此得出砂子愈粗愈好的结论。当砂粒粒径过大时,骨料间的空隙也就增大,如不同时增加水泥用量,则在砂粒之间产生孔隙,从而降低了水泥石的密实性、强度和耐磨性。因此,设计时仍以选用中、粗砂为好。

2.砚合比

对水泥砂浆、混凝土、细石混凝上面层质量来说,水灰比的控制尤为重要。水灰比一般不应超过下列数值:

水泥砂桨0.35

混凝土 0.60

细石混凝土 0.55

试验证明,当水灰比过大时(如水泥砂浆的水灰比大于0.4以后),就会产生析水现象,在水泥石中,水泥与砂粒间形成较多的毛细孔,并在水泥砂浆表面产生结构松散、粘结力和强度很差的水泥浮浆,导致地面起灰起砂。尚应注意,为保证砂石骨料的含泥量不超过2%,往往在搅拌前用水冲洗,此时,应扣除骨料中的含水量。近年来,发展了多种混凝上外掺剂,如为水溶性的,还应扣除外掺剂中的含水量。

3.施工

水泥类面层的工程质量,在很大程度上取决于施工中材料的称量、拌和、浇筑、振捣、抹平、压光、养护等环节;而有些施工质量问题,常与设计有关,在地面工程中,主要表现为设计深度不够,交代不清。以常用的混凝上面层兼垫层的地面类型为例,一般设计文件仅写一句:“随捣随抹光”,因设计规定不具体,施工单位按老习惯施工,在抹光时撒上干水泥粉,这样做抹光工作是省力的,表面也很光滑,但外表一层薄薄水泥膜与混凝土未结成一体,一经使用,就会掉皮、起灰。还应指出,原《工业建筑地面设计试行规范》(JBJS一65)规定:“垫层兼作面层时,混凝土标号不应低于100号,并在表面略加适量的水泥砂浆(1:2~1:2.5)随捣随抹光”。加水泥砂浆虽比撒干水泥粉稍好,但实践表明,这种地面类型仍以适当提高混凝上标号、改善配比、原浆抹光的工程质量为较有保障,而表面加水泥砂浆弊多利少,故此项措施在这次修订中已予取消。

除了上述措施外,对业已竣工但满足不了工艺使用要求的水泥类地面,可根据现场条件采取下列技术措施:

1.涂剧涂料。将在本文第二部分详细叙述。

2.机械磨光。其原理是把表面不密实或强度不高的部分磨掉,约磨去0.5~1.0毫米,从而提高面层的光洁度、耐磨度。磨光前应先用富水泥砂浆填嵌缝隙和孔洞,再用水磨石磨光机配上较粗的16号或24号砂轮进行湿磨,一般15~25米“房间,磨光时间需2~3小时。

3.化学处理。在充分干燥且清洁的一般水泥面层上,涂抹氟硅酸或氟硅酸盐水溶液三次,每次间隔至少24小时,溶液浓度分别为3%、5%、7%。使结构松散、耐磨性较低的氢氧化钙和碳酸钙,转化为坚硬耐磨的氟化钙。

二、几种断型水泥类面层的设计

1.水泥石润

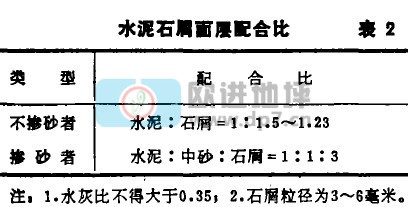

水泥石屑面层的主要成分是水泥和石屑,不掺砂或掺少量中砂,其厚度一般为20~30毫米,配合比及对材料的技术要求见表2。

在施工时,除应符合一般水泥类面层的技术要求外,尚应注意两点:一是必须采用滚筒滚压提浆,抹光时不得撒干水泥粉或水泥砂浆;二是要注意掌握好水泥凝结时间,适时做好抹平压光工作。抹平压光应分三次进行,第一次是在滚筒滚压提浆完毕,用木抹抹平,铁抹抹光,第二次抹光在初凝前完成,第三次压光应在终凝刚开始时进行,终魏前完成。

2.低流动性细石混凝土

低流动性细石混凝上标号一般用200号,厚度用20~30毫米,其配合比为:

水泥:中砂:石子=1:1.7:3.83

水灰比宜取0.53,坍落度为1~3厘米,石子的较径为5~10毫米,砂石含泥量均不应超过1%,施工技术要求同水泥石屑面层。

3.水泥地面涂料

在本规范第9条、第n条中列人水泥地面涂料的F1的,在于改善水泥面层的性能,扩大其使用范围。涂料的种类很多,国内前几年常用的地面涂料有苯乙烯、过氯乙烯及环载耐腐蚀涂料等。苯乙烯涂料质量不稳定,且有施工毒性,近来已很少采用。过氯乙烯和环氧耐腐蚀涂料,造价高、涂层薄、不耐磨,因而使用范围也受到限制。聚氨醋弹性地面漆,是近年发展起来的新品种,涂层厚度可达2毫米,与水泥基层有很强的粘结力,其耐磨好,有弹性,光洁不滑,而且命水、耐油、耐腐蚀,但目前国内货源少、价格高,一时尚难大量推广使用。107胶(亦称777胶,学名称聚乙烯醇缩甲醛粘合剂)水泥地面涂料,是由水溶性的聚乙烯缩甲醛、水泥及矿物颜料,按一定配比调制而成,随着水泥吸取胶中的水发生水化反应,形成水泥硬化体,胶水由于失水而凝集干燥,成为具有一定强度、粘结性的连续的聚合物膜,其厚度可达2~3毫米,具有耐磨好、有弹性、不起尘、光洁美观、防水防潮、货源丰富、施工简便、造价低廉等优点,因此发展比较迅速,应用范围亦日益广泛。现将它的主要技术数据和技术要求介绍如下。

(1)材料要求

107胶:在使用时如发现有团状物,需过筛,如有沉淀现象,需回炉熬制后再用。

水泥:500号普通硅酸盐水泥,配料时应先过筛。

颜料:要求在使用过程中不沉淀,在自然条件下不退色,常用的矿物颜料有氧化铁红、氧化铁黄、氧化铁黑、氧化铬绿等,均需过筛后使用。

水:无特殊要求,可用一般自来水。

(2)配比设计

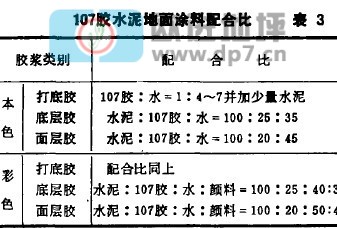

107胶水泥地面涂料分本色和彩色两种,其配合比详见表3。

(3)施工要求

除应满足一般涂料面层的施工要求外,尚应注意下列四点:

①配料

由于107胶水泥地面涂料是在现场配制的,因此应特别注意称量准确和配料程序,一般先用少量水将颜料调开(对彩色地面而言),再用剩余的水和107胶凋水泥,将颜料浆与水泥浆合并搅拌,至完全均匀的膏状物方使用。

②涂胶

采用橡胶刮板涂胶,磨损轻微月.无其他使用要求的地面,一般只涂三度,否则,可酌情增加涂胶度数,但每度厚不应大于1毫米,前后度的间隔时间以能上人且不粘脚为标准。

③养护

因107胶水泥地面涂料中掺有水泥,所以,它与其他水泥类面层一样,需要湿润养护7夭左右。

④打腊

先用O号铁砂皮磨平,将腊加热、熔化后满涂,但不宜过厚,最好将腊层烤热,尽量使腊渗透进去,再用工具刮掉多余的腊,最后磨光、擦亮即可。

(4)技术经济指标

107胶水泥地面涂料面层有关技术经济指标见表4